Präziser 3D Druck Service in München

Unsere Leistungen im Überblick

Schritt 1

Individuelle Beratung

Mit unserer langjährigen Erfahrung im 3D-Druck unterstützen wir Sie dabei, die optimale Drucktechnologie und das passende Material für Ihr Projekt zu wählen.

Schritt 2

Datenprüfung

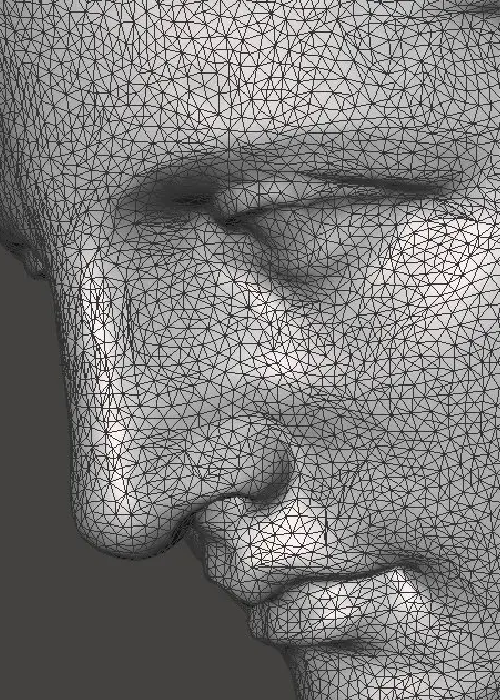

Wir überprüfen Ihr Modell auf Druckfähigkeit und Stabilität. Falls Anpassungen erforderlich sind, nehmen wir Optimierungen vor, um ein optimales Druckergebnis zu gewährleisten

Schritt 3

Datenerstellung

Falls keine druckfertige Datei vorhanden ist, erstellen wir präzise CAD-Modelle nach Ihren Vorgaben. Alternativ können wir physische Objekte scannen und so digitale Modelle anfertigen.

Schritt 4

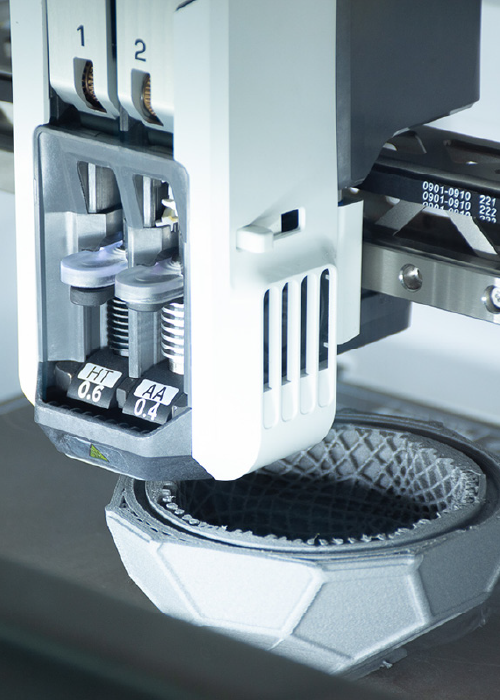

Druckprozess

Nun beginnt der Druckprozess! Je nach Projektanforderungen und Material wählen wir die geeignete Druckmethode, um höchste Präzision und Qualität zu gewährleisten.

Welche 3D-Druck Verfahren kommen bei uns zum Einsatz?

FDM (Fused Deposition Modeling)

FDM ist die ideale Wahl für schnelle und kostengünstige Prototypen. Mit einer Toleranz von ± 0,5 mm und kurzen Lieferzeiten ist diese Technologie besonders für erste Design-Iterationen und einfache funktionale Teile geeignet.

SLA (Stereolithografie)

Mit der SLA-Technologie erstellen wir hochauflösende Modelle aus flüssigem Resin. Dieses Verfahren ist ideal für präzise und detaillierte Prototypen, insbesondere wenn eine glatte Oberfläche und hohe Klarheit gefragt sind.

SLS (Selektives Lasersintern)

SLS 3D-Druck eignet sich ideal für funktionale Prototypen und Bauteile mit hoher Belastbarkeit. Das Verfahren arbeitet mit hochpräzisen Lasern, um Kunststoffpulver in detailreiche, stabile Teile umzuwandeln. Perfekt für Projekte, die komplexe Geometrien und Festigkeit erfordern.

Was ist 3D-Druck?

3D-Druck, auch bekannt als additive Fertigung, ist ein modernes Fertigungsverfahren, das durch das schichtweise Auftragen von Materialien dreidimensionale Objekte erzeugt. Diese Methode erlaubt die schnelle Umsetzung komplexer Konzepte und hat die Produktentwicklung revolutioniert. 3D-Drucker ermöglichen Designern, Ingenieuren und Entwicklern, Prototypen und Modelle effizient herzustellen – von ersten Entwürfen bis hin zu Kleinserien und funktionsfähigen Endprodukten.

Wie funktioniert 3D-Druck?

Der Prozess beginnt immer mit einem digitalen 3D-Modell, das in einem CAD-Programm (Computer-Aided Design) erstellt wird. Dieses Modell wird dann in einzelne Schichten „zerlegt“ – ein Prozess, der als Slicing bekannt ist. Der Drucker liest diese Informationen und baut das Objekt Schicht für Schicht auf.

Warum 3D-Druck nutzen?

Der 3D-Druck vereint Geschwindigkeit, Präzision und Flexibilität. Ob für die schnelle Herstellung eines Einzelstücks oder für die kostengünstige Serienproduktion kleiner Mengen – der 3D-Druck bietet eine einzigartige Möglichkeit, Ideen schnell in die Realität umzusetzen, ohne teure Werkzeuge oder lange Vorlaufzeiten. Für Unternehmen bedeutet dies eine schlankere Produktion und für private Nutzer grenzenlose Kreativität und Personalisierung.

Die Vorteile des 3D-Drucks

3D-Druck bietet zahlreiche Vorteile, die sich sowohl in der Produktentwicklung als auch in der Herstellung bemerkbar machen:

Dateiformate im 3D-Druck: STL und OBJ

Für den 3D-Druck ist das richtige Dateiformat entscheidend, um hohe Druckqualität und detailgetreue Ergebnisse zu gewährleisten. Das STL-Format (Standard Triangulation Language) ist weit verbreitet und dient als Standard für den Datenaustausch und die Darstellung von 3D-Modellen. Es beschreibt die Oberfläche eines Modells mit einer Drahtgitterstruktur aus Dreiecken. Neben STL nutzen wir das OBJ-Format, das zusätzliche Möglichkeiten bietet, insbesondere für farbige und texturierte Drucke.

Wichtige Voraussetzungen für eine fehlerfreie Druckdatei:

Anwendungsbereich

Architekturmodellbau

3D-Druck hat die Modellherstellung in der Architektur grundlegend verändert. Traditionell war der Weg von Entwürfen zu physischen Modellen arbeitsintensiv und anspruchsvoll, insbesondere bei komplexen Geometrien. Mit 3D-Druck lassen sich jedoch CAD-basierte Modelle präzise und detailliert aus verschiedenen Materialien und Farben herstellen – und das in kürzerer Zeit.

Dank dieser Technologie können Architekten detaillierte Modelle schneller und effizienter umsetzen. Selbst komplexe Strukturen und feinste Bauteile, die mit traditionellen Techniken kaum realisierbar wären, sind jetzt möglich. Modelle können dabei so gestaltet werden, dass einzelne Etagen abnehmbar sind, um spezielle Architekturdetails noch anschaulicher darzustellen. So können Architekten und Bauherren den zukünftigen Bau noch präziser visualisieren und Änderungswünsche einfach und effektiv einarbeiten – was Zeit und Kosten spart.

Anwendungsbereich

Bauindustrie

Auch im Baugewerbe eröffnet der 3D-Druck ganz neue Möglichkeiten: Von flexiblen Schalungen bis hin zu kompletten Gebäuden. In vielen Ländern, darunter auch Deutschland, werden mittlerweile Häuser mit 3D-Druckverfahren erstellt. Die Vorteile liegen auf der Hand: Effizienter, kostengünstiger und ressourcenschonender Bau bei gleichzeitig größerer Gestaltungsfreiheit.

Tests zeigen, dass gedruckter Beton oft stabiler ist als herkömmliche Materialien, was ihn ideal für den Einsatz im Bau von Wohnhäusern macht. So eröffnen sich durch den 3D-Druck kreative Bauweisen, die herkömmlich nur schwer oder kostenintensiv realisierbar wären. Angesichts des Klimawandels und der globalen Wohnraumknappheit bietet der 3D-Druck im Bauwesen eine nachhaltige und flexible Lösung.

Ein Beispiel hierfür ist der italienische Architekt Mario Cucinella, der ökologische Gebäude mithilfe von 3D-Druck entwirft. Die Technik fand auch im Bau der berühmten „Sagrada Família“ Anwendung: Chefarchitekt Jordi Faulí erkannte das Potenzial des 3D-Drucks für die Fertigstellung dieses Jahrhundertprojekts und sagte dazu: „Wäre Gaudí heute am Leben, würde er den 3D-Druck zu seinem maximalen Potenzial nutzen.“

Anwendungsbereich

Medizin

In der Medizin eröffnet der 3D-Druck revolutionäre Möglichkeiten, insbesondere im Bereich der personalisierten Behandlungen. Individuell angepasste Hörgeräte, Zahnersatz und orthopädische Bauteile werden bereits erfolgreich gedruckt. Mit fortschrittlichen Materialien können nun sogar Gewebeimitationen erstellt werden, die in realistischen Simulationen zum Einsatz kommen.

Während chirurgische Übungen früher oft nur an theoretischen Modellen stattfanden, erlaubt der 3D-Druck heute die Herstellung von Organ- und Gewebemodellen, die in realitätsnahen Farben und Elastizitäten dargestellt sind. Für komplexe Operationen können 3D-gedruckte Modelle betroffener Körperteile präzise vorbereitet und simuliert werden, was OP-Zeiten verkürzt und die Erfolgsrate erhöht.

Auch in der Zahnmedizin setzen viele Praxen und Labore auf den 3D-Druck: Durch intraorale Scans werden Gipsmodelle ersetzt, was den Workflow erheblich vereinfacht und präzisere Ergebnisse liefert. Brücken, Kronen und kieferorthopädische Modelle lassen sich so exakt und schnell fertigen, was nicht nur die Behandlungsqualität steigert, sondern auch Kosten spart.

Anwendungsbereich

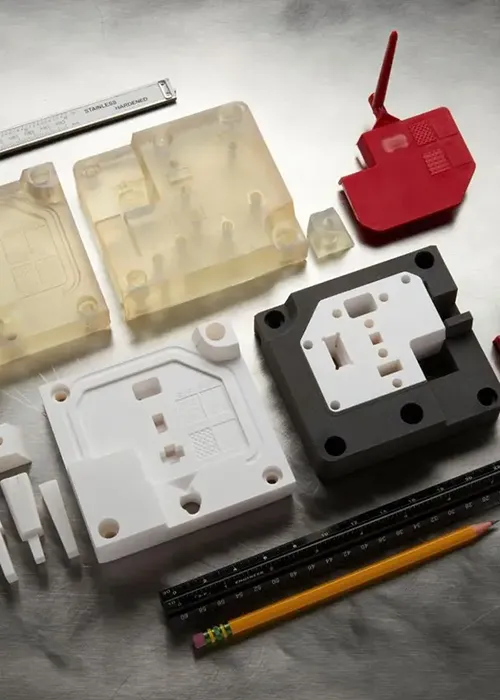

Prototyping

Der 3D-Druck hat das Prototyping grundlegend verändert und beschleunigt. Unternehmen und Entwickler können heute mithilfe von 3D-Druck-Technologien schnell und kostengünstig Prototypen erstellen, die ihren finalen Produkten in Form und Funktion schon sehr nahekommen. Von der ersten Idee bis zum funktionsfähigen Prototyp lässt sich der Designprozess iterativ und ohne lange Wartezeiten gestalten, da Entwürfe einfach angepasst und neu gedruckt werden können.

Ein entscheidender Vorteil des 3D-Drucks im Prototyping ist die Möglichkeit, reale Modelle von Bauteilen oder Produkten in kürzester Zeit anzufertigen und zu testen. So können Entwickler und Ingenieure schon im frühen Stadium Funktions-, Form- und Passformtests durchführen. Designfehler und Optimierungspotenziale werden frühzeitig sichtbar und können unmittelbar behoben werden. Dadurch reduziert sich die Entwicklungszeit erheblich, und Produkte können schneller marktreif gemacht werden.

Mit einer Vielzahl von Materialien – von Kunststoffen über flexible Polymere bis hin zu Metallen – ermöglicht der 3D-Druck, Prototypen so zu gestalten, dass sie die späteren Endprodukte realistisch simulieren. Dies ist vor allem für Branchen wie die Automobilindustrie, die Medizintechnik und die Konsumgüterentwicklung von Vorteil, wo sowohl Form als auch Funktion eine wesentliche Rolle spielen.

Anwendungsbereich

Kunstobjekte

3D-Druck nimmt in der kreativen Branche an Bedeutung zu. Begünstigt durch die digitale Transformation können Künstler sich durch den 3D-Druck ganz neue Wege erschließen, um neue Kunstformen und Kunstwerke zu schaffen. Verschiedenste Technologien geben dem Künstler die Freiheit, mit noch komplexeren Strukturen zu arbeiten. Oftmals können sie ihre Ideen nicht selbst digital umsetzen, aber Zeichnungen, Skizzen und 3D-Scanner-Abbilder helfen, die Visionen in 3D umzuwandeln. Die Kombination aus Handwerk und digitaler Gestaltung versetzt die Betrachter regelmäßig in Erstaunen.

Anwendungsbereich

Archäologie

Der 3D-Druck dient in der Archäologie vor allem der Erhaltung von Kulturschätzen. Immer öfter greift man auf die Methode der Restauration am 3D-Drucker zurück und ergänzt so fehlende Einzelteile. Statuen lassen sich so rekonstruieren, wie sie in der damaligen Zeit ausgesehen haben könnten und bevor die Verwitterung ihr Aussehen veränderte. Es ist auch möglich, eine vollständige Kopie des Objektes zu fertigen.

Anwendungsbereich

Luft & Raumfahrt

In der Luft- und Raumfahrttechnik ist die Gewichtsersparnis der wichtigste Faktor. Durch Topologieoptimierung vorhandener Designs ist eine Einsparung des Gewichts um bis zu 70% möglich, denn die Spezialität des 3D Drucks sind Komplexe Formen, die dadurch auch an Stabilität gewinnen. Gerade in der Luft- und Raumfahrt kommen kleinere Stückzahlen zum Einsatz, ein weiteres Benefit ist die Kosteneinsparung in der Produktion der Bauteile und später beim Verbrauch des Treibstoffes. Auch die Umwelt profitiert durch den Einsatz von 3D-Druck, denn so ist es möglich, den C02-Ausstoß zu mindern..

3D-Druck-Technologien im Detail

SLA – Stereolithografie

Das SLA-Verfahren (Stereolithografie) ist eine der präzisesten 3D-Drucktechnologien und wird oft für Anwendungen benötigt, bei denen hohe Detailgenauigkeit und Oberflächenqualität erforderlich sind.

Funktionsweise des SLA-Verfahrens:

Vorteile des SLA-Druckverfahrens

Nachteile des SLA-Druckverfahrens

SLS – Selektives Lasersintern

Das SLS-Verfahren (Selektives Lasersintern) ist eine der fortschrittlichsten 3D-Drucktechniken und wird häufig für industrielle Anwendungen sowie die Herstellung funktionaler Prototypen und Kleinserien verwendet. Es gehört zu den sogenannten „pulverbasierten“ Verfahren, bei denen ein Laserstrahl genutzt wird, um Material schichtweise zu verschmelzen.

Funktionsweise des SLS-Verfahrens:

Vorteile des SLS-Druckverfahrens

Nachteile des SLS-Druckverfahrens

FDM – Fused Deposition Modeling

Fused Deposition Modeling oder FDM-3D-Druck ist eine Methode der additiven Fertigung, bei der Materialschichten miteinander verschmelzen. Das Material wird in der Regel knapp über seiner Glasübergangstemperatur geschmolzen und über die vorhergehenden Schichten extrudiert und bilden schließlich das fertige Teil.

In der Regel wird eine Spule mit Filament in den 3D-Drucker eingelegt, durch eine Düse im Druckkopf geführt und auf einer gewünschten Temperatur erhitzt. Ein Motor führt das Material durch die Düse, dabei schmilzt es.

Funktionsweise des FDM-Verfahrens:

Vorteile des FDM-Druckverfahrens

Nachteile des FDM-Druckverfahrens

FAQ zu unserem 3D-Druck-Service

[FDM & SLA] Druckbeispiele

3D-Druck-Projekte unserer Kunden

Entdecke eine Auswahl erfolgreicher Projekte, die wir für Kunden aus verschiedenen Branchen umgesetzt haben. Unsere Druckbeispiele zeigen nur einen Bruchteil der vielfältigen Einsatzmöglichkeiten des 3D-Drucks. Ganz gleich, ob Prototypen, maßgeschneiderte Bauteile oder funktionale Komponenten – unser Team findet die ideale Lösung für jede Anforderungen.